Weiche Schale, harter Kern: die Sitzschale im Rennfahrzeug Weiche Schale, harter Kern: die Sitzschale im Rennfahrzeug

Wir von soft trim haben es uns zur Aufgabe gemacht, unseren Kunden den stabilsten Halt in ihrem Sitz zu bieten, der technisch möglich ist. Gerade im Langstreckensport haben sich Sitzschalen zu einer oft unterschätzten, aber nicht minder wichtigen Komponente im Fahrzeug entwickelt.

Doch was ist so eine Sitzschale überhaupt genau? Woraus besteht sie? Und wie ist es überhaupt möglich, jedem Fahrer seine eigene Sitzschale zu kreieren? Wir geben die Antworten.

Was ist eine Sitzschale?

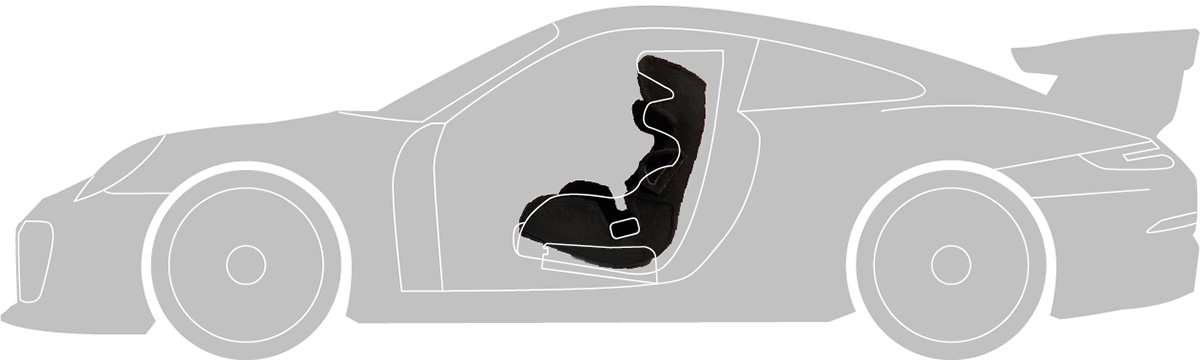

Einfach gesagt: das Element, das sich zwischen Sitz und Fahrer befindet. An beiden Seiten, also sowohl zum Sitz als auch zum Fahrer hin, liegt es bündig an. Somit gibt die Schale dem Fahrer perfekten Halt, auch wenn es im Fahrzeug sehr hektisch zugeht und hohe G-Kräfte wirken, was im Motorsport standardmäßig der Fall ist. Der Fahrer ist dadurch zu jedem Zeitpunkt des Rennens sicher verankert. Dank einer Sitzschale rutscht er nicht hin und her – Blessuren bleiben damit aus. Dies dient letztlich nicht nur der Konzentration, sondern auch der Sicherheit.

Woraus besteht sie?

Für die Produktion von Sitzschalen verwenden wir Expandiertes Polypropylen – kurz: EPP. Im Vergleich zum PUR-Schaum, aus dem beispielsweise Polster eines herkömmlichen Sitzes gefertigt werden, ist dieses Material deutlich formstabiler. Diese Eigenschaft ist essenziell, damit die Schale im Fahrzeug perfekten Halt hat.

Wie entsteht sie?

Die Konstruktion einer Sitzschale erfolgt in mehreren, aufeinander aufbauenden Schritten. Hierbei greifen Digitalisierung und handwerkliche Fähigkeiten ineinander und bilden die Basis für die Produktion.

Schritt 1: Das Fitting

Das Fitting – gern auch als Abformen bezeichnet – ist einer der entscheidenden Schritte bei der Herstellung. Je sorgfältiger dieses erfolgt, desto besser passt die fertige Schale letztlich zum Fahrer.

Nachdem die leere Sitzschale gescannt wurde, nimmt der Fahrer Platz. Gemeinsam mit unserem Team werden nun die Vorlieben abgefragt und die Wunschposition abgestimmt, beispielsweise, wie hoch oder tief er sitzen möchte. Hierbei gilt es zudem, entsprechende Vorgaben einzuhalten, die unter anderem vom Automobilweltverband FIA vorgeschrieben werden.

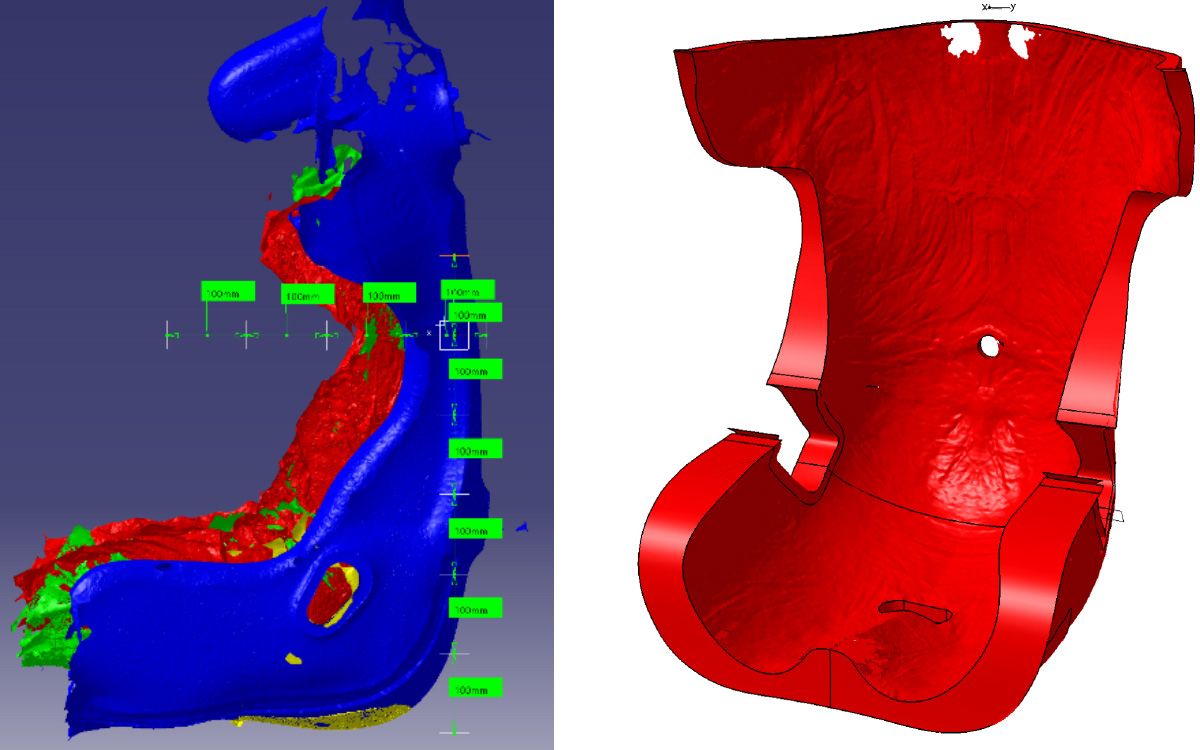

Ein wichtiges Element des Fittings ist die Sitzabdruckmatte. Beim Aussteigen hinterlässt der Pilot dort einen Abdruck. Dieser ist die Basis für das anschließende Scanverfahren, in dem die zuvor abgestimmte Wunschposition erfasst und digitalisiert wird. Das Ergebnis: ein dreidimensionales Abbild der bevorzugten Position im Rennwagen. Alternativ wurde dieser Schritt bereits vom Kunden erledigt, sodass soft trim auf die Daten zurückgreifen kann.

Schritt 2: Die CAD-Konstruktion

Aus den Scandaten wird ein 3D-Modell der individuellen Sitzschale erstellt. Dabei gibt es Anwendungsfälle, bei denen die Sitzschale auf einen einzigen Fahrer ausgelegt ist und solche, bei denen sich mehrere Fahrer eine Schale teilen. Aus dem 3D-Modell werden anschließend die Fräsprogramme abgeleitet.

Schritt 3: Das Fräsen

Dies ist der eigentliche Kern der Produktion. Mithilfe von Fräsrobotern wird die Schale aus EPP-Blöcken gefräst. Am Ende des Fräsprozesses werden bei Bedarf noch verstärkende Elemente in die Schale integriert und es erfolgt die Qualitätskontrolle bezüglich Verarbeitung und Maßhaltigkeit.

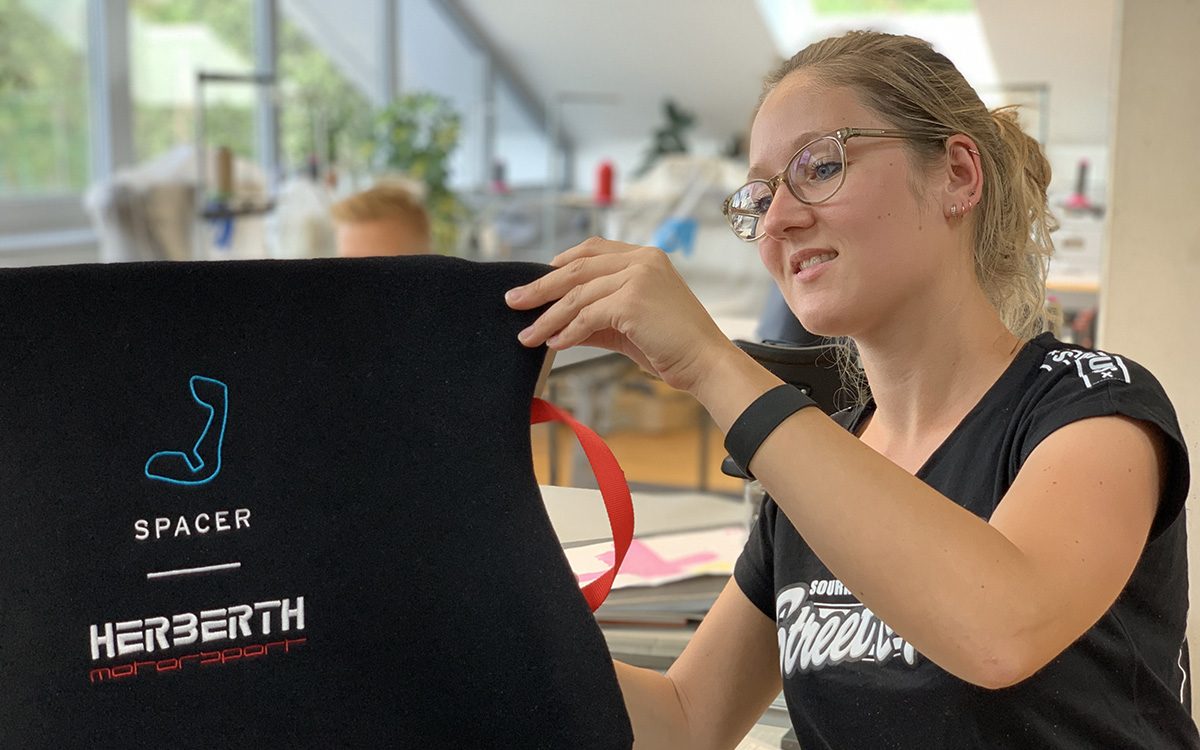

Schritt 4: Bezugsentwicklung

Unsere Bezugsentwickler beziehen die Sitzschale mit einem schwerentflammbaren Perlonvelour – auf Wunsch mit individuellem Teamlogo, Namen oder auch in Wunschfarbe. Außerdem werden Griffschlaufen angebracht, um ein einfaches und schnelles Herauslösen der Sitzschale aus dem Rennsitz zu ermöglichen.

Motorsport genießt in der Öffentlichkeit ein großes Interesse. Aus diesem Grund ist ein hochwertiges Erscheinungsbild der Sitzschale nicht zu unterschätzen. Gerade beim Boxenstopp sieht der TV-Zuschauer genau, wie sich ein Fahrerwechsel abspielt. Nicht selten sind dabei Fahrer und Schale prominent im Bild.

Wie lange dauert der gesamte Prozess?

Ab Dateneingang vom Kunden bis hin zum fertigen Bauteil dauert es circa anderthalb Wochen. Der letzte Schritt liegt allerdings nicht mehr bei uns, sondern beim Kunden: nämlich beim Einsatz in den Sprint- und Langstreckenrennen weltweit.